Mikrobearbeitung

Die Mikromaterialbearbeitung umfasst verschiedenste Aufgaben, wie Bohren, Gravieren, Strukturieren oder Schneiden, oft mit extremen Genauigkeits- und Geschwindigkeitsanforderungen.

Laser-Scan-Prozesse sind in diesem Bereich anderen Bearbeitungsverfahren überlegen, u.a. was die

Dynamik

und die Präzision auch bei der Abarbeitung komplizierter Muster und Strukturen betrifft.

Die Bandbreite bearbeitbarer Materialien reicht dabei von Kunststoffen über Glas, Keramik bis hin zu unterschiedlichsten Metallen. Hochleistungs-Scan-Lösungen ermöglichen kurze Prozesszeiten, eine dynamische und hochpräzise Bearbeitung auch bewegter Bauteile ('on-the-fly'), das Erkennen der Position der Werkstücke sowie die eigenständige Nachjustierung des Scan-Systems zur weiteren Bearbeitung.

Mikrobohren

Um im Bereich Mikrobohren die extremen Anforderungen erfüllen zu können, sind oft speziell auf die Anwendung optimierte Scan-Systeme notwendig. 'Jump and Shoot'-Anwendungen wie das Bohren von Microvias in Leiterplatten oder Solarzellen (Metal Wrap Through oder Emitter Wrap Through) fordern Scan-Systeme die höchsten Durchsatz mit höchster Genauigkeit bieten.

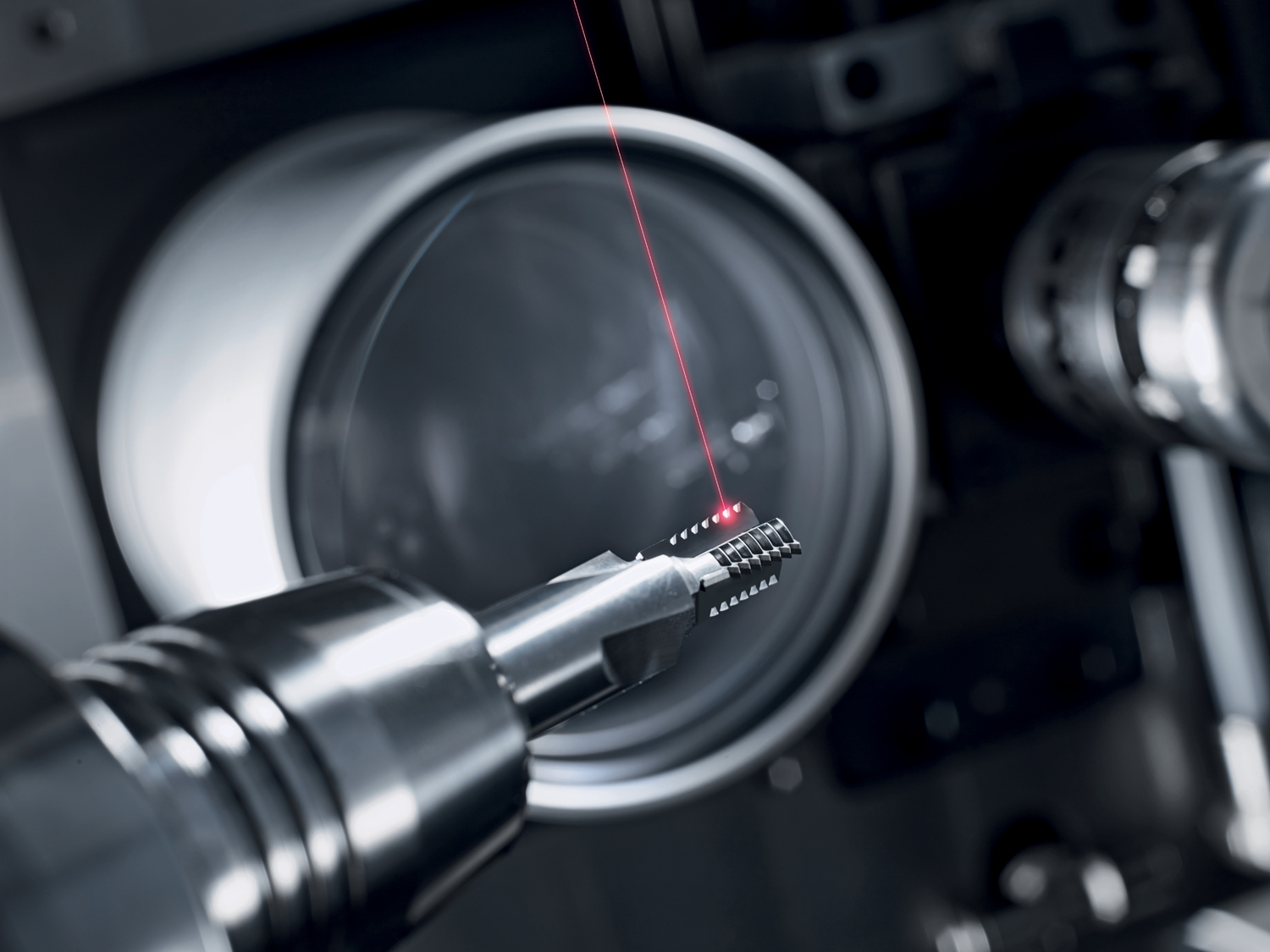

Beim Bohren von Einspritzdüsen bietet der precSYS eine Scan-Lösung zur hochgenauen Fertigung frei wählbarer Geometrien wie besonders feiner, positiv- bzw. negativkonischer, ideal zylindrischer, runder oder elliptischer Bohrungen mit hohem Aspektverhältnis im Sub-Millimeter Bereich.

Mikrogravieren

Beim Mikrogravieren werden feinste Strukturen bearbeitet. Die Mikrogravur ermöglicht die Herstellung extrafeiner Strukturen wie zweidimensionale Stempel- und Medaillenmatritzen oder funktionaler Oberflächen auf dreidimensionalen Freiformflächen z.B. in Gussformen.

Die Bearbeitungsprozesse können dabei, wie z.B. bei der Tiefgravur, oft auch mehrere Stunden dauern. Die 2D-, 2,5D- oder 3D-Scan-Systeme die in diesem Bereich eingesetzt werden, müssen daher geringste

Drift

, höchste Genauigkeit und

Dynamik

aufweisen.

Mikroschneiden

Durch den Einsatz von Scan-Systemen ist der Laser ein bewährtes Schneidwerkzeug, da auch kleinste Strukturen oder enge Radien schnell, präzise und nachbearbeitungsfrei geschnitten werden können.

In Kombination mit UKP-Lasern können quasi-simultane Bearbeitungsschritte ausgeführt werden. Die gewünschten Konturen werden dabei sehr schnell, oft und mit hoher

Wiederholgenauigkeit

abgefahren, ohne dass ein thermischer Eintrag in das Material erfolgt.

Im Bereich Mikroschneiden werden hauptsächlich Materialien wie gehärtetes Glas, Diamant, Saphirglas (Korund), Gorilla-Glas, Keramik, Memorymetalle und Leiterplatten-Materialien (PCB) bearbeitet.

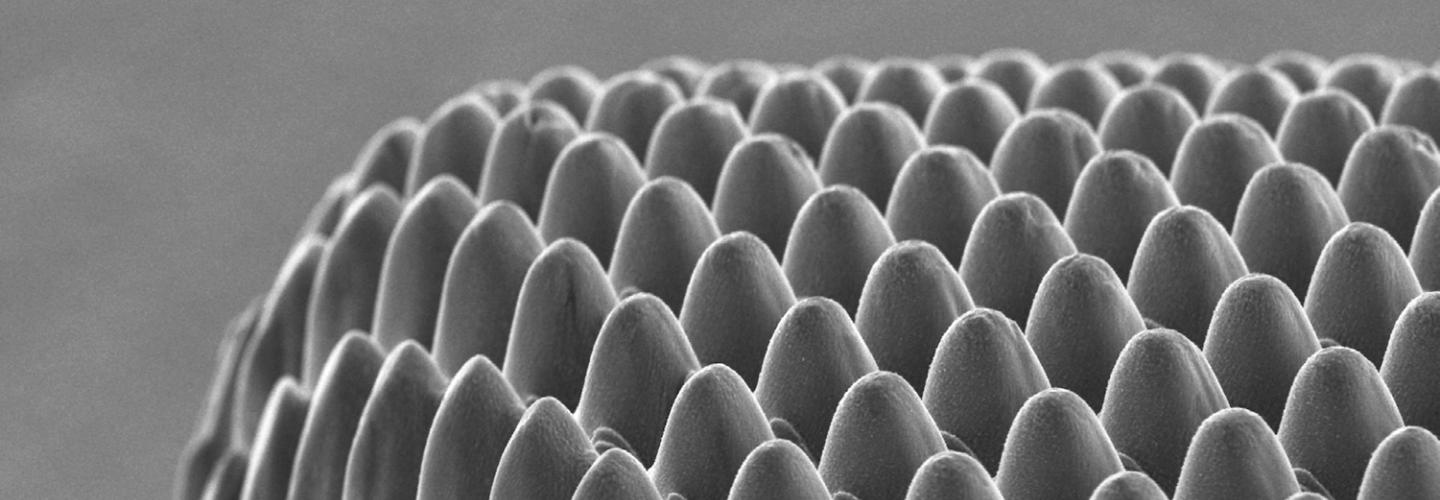

Mikrostrukturierung

Durch Mikrostrukturierung von Oberflächen kann die Eigenschaft des Werkstücks beeinflusst werden. So kann diesem z.B. eine elektronische Funktion, ein Lotus-Effekt oder eine Rutschfestigkeit gegeben werden. Um diese Strukturen auch auf großen Oberflächen kostengünstig herstellen zu können, werden Scan-Systeme für die schnelle und präzise Positionierung des Laserstrahls eingesetzt.

Durch diesen kosteneffizienten Herstellungsprozess wurde die Produktion von Metall- oder Kunststoffbauteilen mit Lotus-Effekt, Dünnschichtsolarzellen (Rolle-zu-Rolle-Prozess), Displays oder Smart Devices extrem gefördert. Für diese Anwendungen werden oft Premium-Scan-Systeme benötigt, die zusätzlich geringste Ditherwerte aufweisen.

Mikrosintern

Beim Mikrosintern sind die Anforderungen an ein Scan-System ähnlich denen bei der Tiefgravur: geringste

Drift

, höchste Präzision, hohe

Dynamik

.

Hochleistungs-Scan-Systeme ermöglichen die Herstellung von hochpräzisen Funktionsteilen aus Metall für die Verwendung z.B. in der Medizin, Luft- und Raumfahrt oder Uhrenindustrie.

Mikroverarbeitung mit geringstem Dither und 20-Bit-Auflösung

Für beste Arbeitsergebnisse ist die synchrone Ansteuerung von Laser und Scan-System unerlässlich. Zudem ist neben einem hervorragenden Scan-System die Auflösung der Ansteuerung essenziell. Das häufig verwendetet XY2-100 Protokoll, mit einer Auflösung von nur 16 Bit, ist für die Mikromaterialbearbeitung oft nicht mehr ausreichend. Das von SCANLAB entwickelte und in den Markt eingeführte SL2-100 Protokoll, mit einer Ortsauflösung von 20 Bit, ist hierfür ideal geeignet. Sowohl die High-End Scan-Systeme als auch Ansteuerkarten, wie RTC5 und RTC6, nutzen dieses Protokoll.

Spezieller Leistungsumfang von RTC5 und RTC6

-

Arc-Befehl

Für die Berechnung von Kreisbögen direkt auf Mikrovektorbasis und zur Vermeidung von Quantisierungseffekten bei sehr kleinen Strukturen und hohen Geschwindigkeiten. -

Automatische Lasersteuerung

Für eine automatische Nachregelung in Echtzeit von 'Laser active'-Lasersteuersignalen – und damit der Laserleistung – auch während der Ausführung von Vektor- und Bogenbefehlen. -

Pulse-picking-Lasermode & Ausgabe-Synchronisation

Für die einfache Ansteuerung von Scan-Systemen synchron mit dem extern vorgegebenen Takt freilaufender gepulster Laser (z.B. UKP Laser).

Mehr zum Thema optimale Ansteuerung und Ausgabe-Synchronisation finden Sie im Fachartikel Taktsynchron mit dem UKP-Laser -

Sky-Writing

Für die perfekte Ecke mit geringer Erhöhung der Prozesszeit durch zeitoptimierte Umsetzung.

Geeignete Lösungen

Forschungskooperationen

DPP Campus (2020-2025)

Erforschung und Erprobung neuartiger, kaskadierter Scanlösungen für die Lasermaterialbearbeitung

eVerest (2016-2018)

Maschinen- und Systemtechnik zur effizienten Herstellung großformatiger 3D-Formwerkzeuge mit Designoberflächen

Ultralas (2010-2013)

Hochauflösendes ultraschnelles Laserbearbeitungssystem für die Massenfertigung in der Photovoltaik

Laseranwendungen kennen keine Branchengrenzen

Laserbearbeitungsverfahren sind in zahlreichen Industrien zu finden. Hinter den einzelnen Branchenlinks finden Sie eine Auswahl von Einsatzbereichen für Galvanometer-Scanner .